ابرمومسان (سوپرپلاستیک) چیست؟

نیاز به استفاده از قطعاتی با حداکثر نسبت استحکام به وزن در برخی صنایع، استفاده از موادی مانند آلیاژهای تیتانیوم، آلومینیوم و منیزیم را افزایش داده است. با توجه به شکلپذیری کم این مواد، برای شکلدهی قطعات پیچیده، باید از روش شکلدهی ابرمومسان استفاده کرد. در این نوع شکلدهی قابلیت تغییرشکل بسیار زیاد مواد قبل از شکست نهایی وجود دارد. برخی از آلیاژهای تیتانیوم، الومینیوم ومنیزیم در صورتی که دارای دانهبندی ریز باشند، در محدودهی دمایی بیش از نصف دمای ذوب قابلیت ابرمومسان شدن را دارا میباشند. این مواد هنگامی که به روش شکلدهی ابرمومسان تغییرشکل مییابند، استحکامی به مراتب پایینتر از استحکام عادی در دمای محیط از خود نشان میدهند (نیروی کمتری جهت شکلدهی لازم دارند) و از ظرفیت بالایی برای تغییرشکل و ازدیاد طول برخوردار هستند[1]. برای تولید قطعات پیچیده به صورت سوپرپلاستیک، روشهای مختلفی وجود دارد که از آن جمله میتوان به شکلدهی هیدرواستاتیک-سوپرپلاستیک اشاره کرد. در این روش شکلدهی، با استفاده از فشار سیال که معمولا گاز میباشد، ورق درون حفره قالب شکل میگیرد[2].

سیر تاریخی فرآیند ابرمومسان:

اولین مورد ثبت تغییر فرم ابرمومسان توسط بنگوگ[1] در سال ۱۹۱۲ افزایش طول در دمای ۷۰۰ درجه سانتیگراد در آلیاژ مس در موردی غیرعادی ۱۶۳% گزارش گردید، در سال ۱۹۲۸ در فاز یوتکتیک آلیاژ Cd-zn و آلیاژ Pb-Sn ۳۵۰-۴۰۰% افزایش طول در هنگام کار مکانیکی توسط جنکینز[2] گزارش گردید. در سال ۱۹۳۴ پیرسون[3] ازدیاد طولی برابر با ۱۹۵۰% در دمای محیط برای آلیاژ قلع بیسموت را به ثبت رسانید.

![(الف) اولين تیتانیوم SPF و (ب) اولين فولاد ضد زنگ SPF [3]](https://hamyarteam.com/wp-content/uploads/2021/06/1-5.png)

(الف) اولين تیتانیوم SPF و (ب) اولين فولاد ضد زنگ SPF [3]

[1] Bengough

[2] Jenkins

[3] Pearson

روابط تنش کرنش در ابرمومسان:

مفهوم ابرمومسان با تنش تسلیم پایین و حساسیت بالاي تنش تسلیم به نرخ کرنش مشهور است. شکل ساده معادله متشکله مواد ابرمومسان عبارت است از: [4]

![]()

k: ثابت استحکام است که وابسته به کرنش، دما و خصوصیت ماده میباشد.

e : نرخ كرنش

m : شاخص حساسيت تنش تسلیم به نرخ کرنش است و مقادیر آن متاثر از ریز ساختار ماده و پارامترهاي

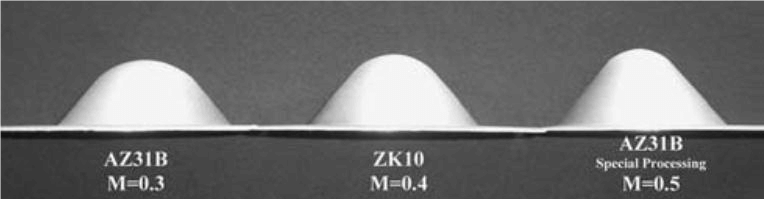

شکلدهی میباشد. براي رفتارهاي ابرمومسان، مقادير براي اغلب مواد بين 3/0 تا 8/0 است. [4]

شكل زیر وابستگی رفتار ابرمومسان به را نشان میدهد. رفتار مکانیکی مواد ابرمومسان به شدت وابسته به دما و نرخ کرنش است بطوري که افزایش دما و کاهش اندازه دانه تاثیر مشابهی بر تغییر تنش تسلیم ناشی از نرخ کرنش دارند. افزایش دما باعث کاهش تنش تسلیم میشود، بخصوص در نرخ کرنشهای پایین، این مسئله شدت مییابد، بیشینه حساسیت به نرخ کرنش با ازدیاد دما افزایش مییابد[3]. با توجه به تحقیقهاي انجام شده روي مواد داراي خاصیت ابرمومسان، میتوان گفت مهمترین متغییر اثر گذار روي این مواد همان مقدار m میباشد، شکل زیر اثر مقدار را بر رفتار ابرمومسان با فرض حداکثر بودن مقدار فشار گاز را نشان میدهد.

وابستگی رفتار ابرمومسان به مقدار m [5]

کاربرد ابرمومسان:

در حال حاضر برای تولید تعدادی از اجزای سازنده وسایل نقلیه هوافضا از فناوری شکلدهی ابرمومسانی (SPF)[1] استفاده میشود. مهمترین مزیت استفاده از فناوری SPF ، سادگی فرآیند و صرفه اقتصادی در ابزارآلات است. مواد ابرمومسانی متداول مورد استفاده آلیاژهای تیتانیوم و آلیاژهای آلومینیوم هستند که اکثرا در قطعات مربوط به صنعت هوافضا میباشند.

برخی از مزایاي روش شکلدهی ابرمومسان که باعث رشد روزافزون این فرآیند شده است به شرح زیر است:

- تنش تسلیم کم

- کاهش تنش پسماند

- شکلدهی قطعات پیچیده در یک مرحله

- کاهش یا عدم نیاز به عملیات اصلاحی

- بهبود یا حذف برگشت فنري

[1] Super Plastic Forming

مخازن سوخت موشک های ماهواره بر ساخته شده به روش شکل دهی ابرمومسان

ابرمومسان آلیاژهای تیتانیومی:

آلیاژهای تیتانیوم از نظر طبیعت سوپر پلاستيسيته در دمای بالا هستند و همچنین دارای خواص مکانیکی استثنایی از قبیل نسبت مقاومت به وزن ، مقاومت در برابر خستگی خوب، مقاومت در برابر خوردگی بالا، استحکام پیچشی بالا و سازگاری بیولوژیکی عالی هستند که همین امر باعث میشود که برای کاربردهای هوافضا قابل اطمینان باشند.

پژوهش های صورت گرفته توسط مجموعه همیارتیم:

با افتخار خدمت همراهان گرامی عرض میکنیم برای اولین بار در ایران عزیز توسط مدرسین مجموعه همیارتیم با کمترین امکانات و تلاش فراوان قابلیت تست کشش مواد ابرمومسان در بازه دمایی 1100 درجه سانتی گراد فراهم گردید.

در پژوهش های صورت گرفته خواص ورق از آلیاژ Ti-6AL-4V سنجیده شد. این داده ها میتواند مبنای شبیه سازی های عددی در نرم افزار هایی مانند Abaqus میباشند.

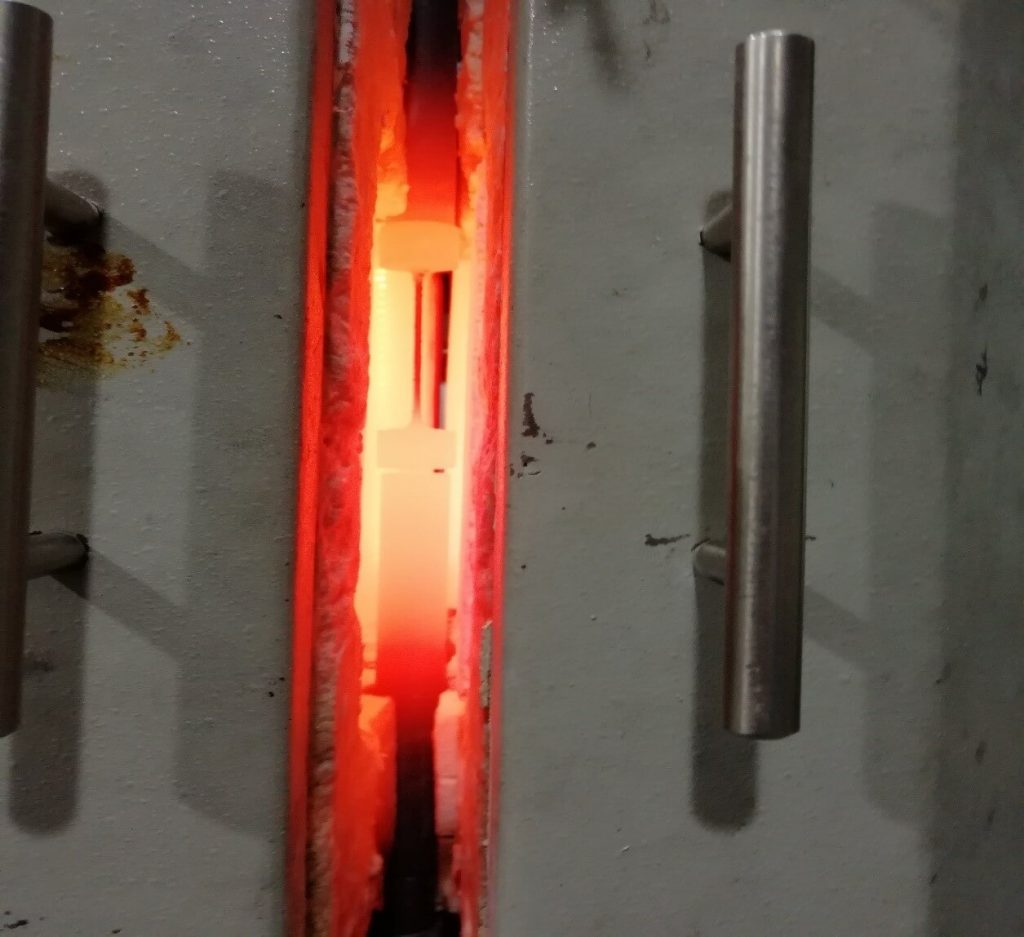

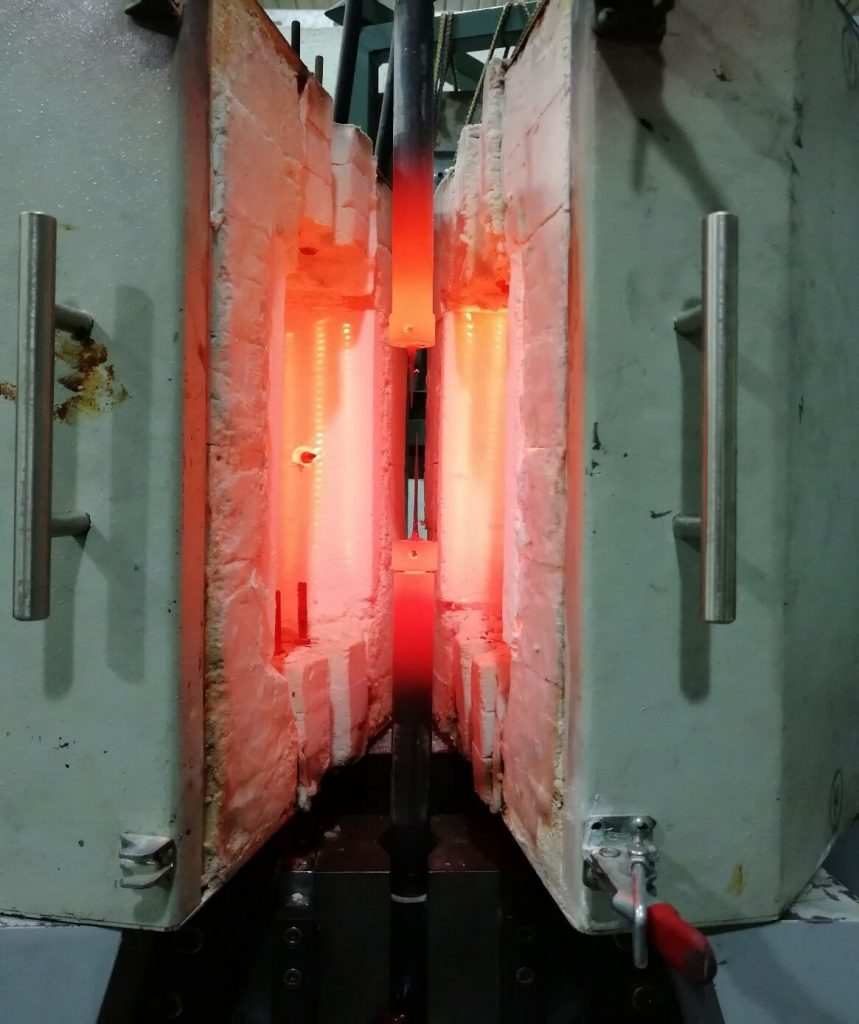

همانطور که میدانید خواص مواد از طریق تستهای کشش در دمای بالا بدست میآید. انجام تستهای کشش در دمای بالا بسیار مشکل و پر هزینه میباشد. شما در شکل های زیر میتوانید عکسهایی از امکانات لازم برای تستهای کشش ابرمومسان که توسط اساتید همیارتیم ساخته و یا گرد آوری شده را مشاهده کنید.

دستگاه کشش، کوره و کنترل کننده های آن

نمایی نزدیک از نمونه در دستگاه قبل از گرم شدن کوره

نیرو سنج بسیار دقیق برای محاسبه نیروی وارد شده به نمونه حسن تست کشش(به علت نیاز به دقت بالا در سنجش نیروی وارده به نمونه)

نمایی از نمونه حین انجام تست کشش

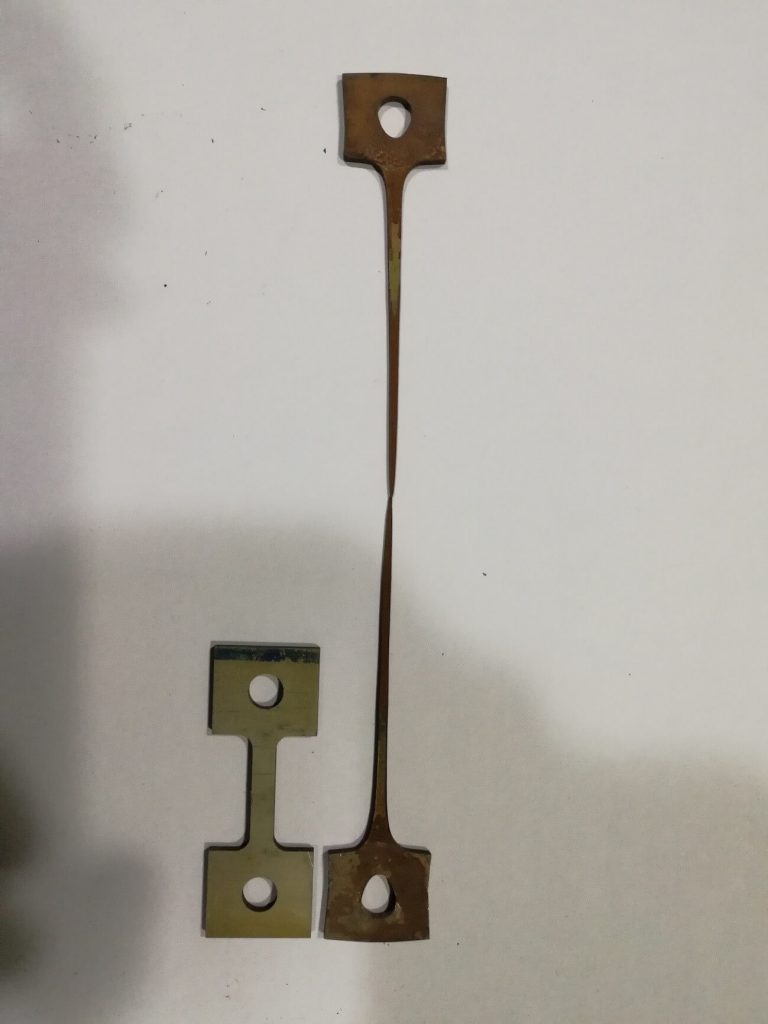

نمایی از نمونه پس از انجام تست کشش

نمایی از نمونه و تغییر طول آن

مراجع:

نویسنده: علی اکبر نامجو منش