تاریخچه

فولاد (استیل) یک ماده ضروری است که آن را از فرآوری سنگ آهن به فولاد ایجاد شده است. پیشرفت فنی در صنعت فولاد در اواخر قرن 19 در ایجاد صنایع مدرنی چون ریل، اتوموبیل، پل و … به وجود آمده است. در دهه 1850 مشکل تولید انبوه فولاد ارزان به کمک هنری بسمر انگلیسی و ویلیام کلی آمریکایی مرتفع گردید. در دهه 1880 ایالات متحده به بزرگترین تولید کننده ی فولاد جهان تبدیل شد. ایالات متحده تا سال 1945 و قبل از جنگ جهانی دوم بیش از نصف فولاد جهان را تولید می کردند. در سال 1999 دومین تولید کننده بزرگ با 12% بازار جهانی پس از چین و پیش از ژاپن و روسیه قرار گرفت.

از سال 1970 مواد جایگزینی مانند پلاستیک سبب کند شدن تولید صعنت فولاد گشت و تولید جهانی از 786 میلیون تن 1988 به 773 میلیون تن در سال 1997 کاهش داشت.

مقدمه

سابقه استفاده از فولادهای ضد زنگ در صنایع غذایی بیش از یک قرن می باشد. استنلس استیل یک آلیاژ آهنی است که در ترکیبات آن لزوما 10% کروم یا کرم وجود داشته باشد. عمده دلایل آن طول عمر بالا، عدم آلودگی، بی خطر بودن، بهداشتی بودن و مهمترین دلیل آن هم ضد زنگ بودن این نوع فولاد است. از فولادهای استنلس استیل جهت ساخت بسیاری از تجهیزات و ابزار ها و دستگاه ها استفاده می شود که در این مقاله اشاره ای به ساخت مخازن استیل خواهد شد.

جداره مخازن استیل

جداره مخازن استیل انواع گوناگونی دارد از جمله مخازن تک جداره، دو جداره و سه جداره یا پروسس تانک که آنها را با نام های مخازن پروسس فرمانتور و تانک نیز می شناسند. از مخازن استیل برای حمل شی، سیلو تک و دو و سه جداره، مخازن میکسردار، مخازن فروکتوز، مخازن گلوکز، مخازن عرقیجات، مخازن ذخیره گلاب، مخازن لبنیات، مخزن پنیر، مخازن شربت، مخزن آرایشی بهداشتی، مخازن اسید، مخازن ساکاری، اسپیتینک تانک ها، ایزوتانک و … به کار گرفته می شود.

ضخامت بدنه مخازت استیل دو جداره که جداره بیرونی عمدتا به عنوان روکش بوده و نیاز به محاسبات خاصی ندارد در عموم شرایط بنا به فشار کاری و وزن سیال 1.5 -3 میلی متر(mm) در نظر گرفته می شود. از پروسس تانک ها نیز بیشتر برای تبادل حرارتی، مخلوط سازی، فرآوری محصول استفاده می شود که بیشترین کاربرد آن در صنایع لبنی می باشد.

از مخازن تک جداره برای نگهداری سیالات با حجم 500-2000 لیتر، مخازن دو جداره 500-10000 لیتر و از مخازن سه جداره برای نگهداری سیالات 500 تا بالای 10000 لیتر به کار می رود.

پرکاربردترین مخازن استیل که در صنایع مختلف به کار گرفته می شوند استیل با گرید های 304، 307 و 316 می باشد و دلیل آن نیز دارار بودن خواص خوب متالوژیکی است. استیل 304 به آلیاژ پایه مشهور است و بالغ بر نیمی از استیل استفاده شده در جهان از همین نوع استیل می باشد. از جمله ویژگی های این نوع فولاد ها می توان به مقاومت در برابر ضربه، مقاومت در برابر کشش، مقاومت به خوردگی، مقاومت در دماهای بالا و پایین و … را نام برد.

زمانی که مواد خورنده به جداره مخازن استیل حمله می کنند عنصر کروم سطح را از خوردگی محافظت می نماید چرا که در دمای محیط خاصیت خود ترمیمی داشته که عامل مهمی در مقاومت مخازن دارد.

از این رو لازم است که خریداران با توجه به این عوامل تصمیم خود را برای خریدی مطمئن اتخاذ نمایند. اکثرا خریداران در ابتدا به نکاتی چون قیمت، سایز مخازن و … توجه میکنند. اگر چه این عوامل مهم هستند اما الویت اول محسوب نمی شوند.

نکاتی که باید قبل از تصمیمگیری جهت خرید به آنها توجه داشت عبارتند از:

- نوع مواد به کار رفته (جنس مخزن)

- طراحی

- نحوه تولید مخازن (نوع جوشکاری WPS و NDT)

- و… اشاره داشت.

مزیتهای مخازن استیل

- محافظت در برابر خوردگی: فولاد ضد زنگ مقاوم در برابر اکسیداسیون است. منعطف، مقاومت در برابر حرارت و قابلیت جوشکاری مناسب می باشد؛

- قابلیت بازیافت و عدم ایجاد آلودگی: تا 70% قابلیت بازیافت دارند و روی محتویات درون خود اثری باقی نمی گذارند؛

- قابلیت حمل و نقل آسان، بدون نیاز به رنگآمیزی، عایق کاری و وزن پایین؛

تعمیرات کمتر و طول عمر بالای مخازن استیل موجب صرفهجوئی در هزینههای شرکتهای صنایع مرتبط شده است.

از جمله نکاتی که جهت تولید مخازن استیل باید مورد توجه قرار داد نصب صحیح قسمت تخلیه و اتصالات و تجهیزات مرتبط با قسمت شستشو (CIP) میباشد که باید طوری طراحی شوند تا پس از تخلیه مواد آثاری از آن ها در مخزن باقی نماند.

خریداران می توانند طبق شرایط خود موارد زیر را سفارشی سازی نمایند:

- نوع ورودی و خروجی

- نوع شکل ظاهری مخزن

- میزان ظرفیت مخزن و فشار

- طراحی ثابت یا متحرک بودن مخزن

- پوشش سرمایش و گرمایش مخزن استیل

- لوازم جانبی مختلف شامل روشنایی، دستگیره، سنسور، شیرهای نمونهگیری

انواع مخازن استیل

- مخزن نگهداری استیل: جهت نگهداری سیالات با دمای نزدیک به دمای محیط استفاده می شوند و در صورتی که دمای آن مغایر با دمای محیط باشد از عایق استفاده می شود.

- مخزن ایزوله استیل: برای نگهداری سیالاتی که نیاز به ماندگاری در دمای ثابت را دارند.

- مخزن پروسس استیل: زمانی که قرار است بخشی از عملیات گرمایش و سرمایش در درون خود مخزن انجام شود به کار گرفته می شود.

- مخزن حمل استیل: برای انتقال مواد مختلف استفاده می شود.

- ایزوتانک: از این مخازت جهت جابجایی گاز و سیالات مختلف همچون محصولات آرایشی و بهداشتی، گلیسیرین و … استفاده میشود.

- راکتور استیل: برای انجام واکنش های شیمیایی و فیزیکی در داخل آن انجام می شود که قابلیت خلا را نیز دارا می باشد.

- مخزن اسپتیک: طراحی آن بر پایه قابلیت تحت فشار مثبت یا منفی بودن آن انجام می گیرد و در خطور اسپتیک به عنوان بافر به کار می رود.

شکل ظاهری مخازن استیل

- استوانه ای

- مکعبی

- هرمی

- کروی

- مخروطی

مواد تشکیل دهنده ورق های مخازن استیل

- کروم : 18 الی 20 درصد

- نیکل : 8 الی 10 درصد

- منگنز : 2 درصد

- سیلیسیوم : 1 درصد

- کربن : 0.08 درصد

- فسفر : 0.045 درصد

- سولفور : 0.03 درصد

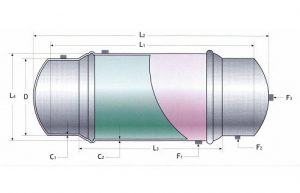

فاکتور های طراحی مخازن استیل تک جداره

برای طراحی مخازن استیل تک جداره و تعیین هزینه آن بایستی پارامترهایی قبل از طراحی و تولید مد نظر قرار گیرد:

- سایدگلس

- دریچه بازدید

- ارتفاع پایه ها

- ظرفیت مورد نیاز

- اندازه دریچه بازدید

- فشار کاری سیستم

- تعداد و ابعاد ورودی

- تعداد و ابعاد خروجی

- وجود یا عدم نیاز به نردبان

- نیاز یا عدم نیاز به میکس سیال

شاخصه های اصلی در طراحی مخزن استیل

جهت طراحی مخازن استیل از شاخص های منحصر به فردی استفاده می شود که عبارتند از :

- ظرفیت مخزن

- محل نصب مخزن

- نوع کاربرد مخزن

- شکل ظاهری مخزن

- فشارکاری

- فشار طراحی

- دمای کاری

- دمای طراحی

- نوع سیال نگهداری شونده

- میزان خصلت اسیدی یا قلیایی سیال

روش اتصال مواد (جوش و انواع آن در مخزن استیل )

- در تولید مخارن استیل پس از انتخاب نوع مواد مهمترین نکته نوع جوشکاری اتصالات و روش های جوشکاری است.

- بهترین روش اجرای مهندسی مخازن نوشتن (welding procedure specification) WPS است.

- با نوشتن WPS جوشکاری به صورت صحیح و با رعایت اصول استاندارد انجام خواهد گرفت.

- برای نوشتن WPS از استاندارد های A SME IX و A SME II استفاده می شود.

- فرآیندهای جوشکاری مانند SMAW , GTAW , SAW , GMAW و … ممکن است در تولید مخازن از یک یا چند روش استفاده شود.

مراحل ساخت مخازن استیل

- نوشتن طرح اولیه توسط برنامه نویسان

- محاسبات مهندسی شده

- تعیین جنس ورق

- تعیین ضخامت ورق

- نوع جوشکاری

- سایز اتصالات

- ضخامت عدسی ها

- برش ورق ها

- نورد (یکی از مهم ترین مراحل ساخت است)

- مونتاژ و جوشکاری

- پولیشکاری

- کنترل کیفیت

عوامل موثر در هزینه نهایی

پارامترهای موثر در هزینه نهایی ساخت مخازن استیل به شرح زیر خواهد بود:

- قیمت ورق استیل

- ظرفیت مخزن

- تعداد جداره های مخزن

- ضخامت بدنه و عدسی های مخزن

- وجود تجهیزات جانبی مانند : سایدگلاس، همزن، منهول، آب نما، نردبان، گیربکس، الکتروگیربکس و… .

پیشنهاد میکنیم مقاله پر کن رومیزی تک نازل هم مطالعه کنید.